¿Qué es la instrumentación industrial?

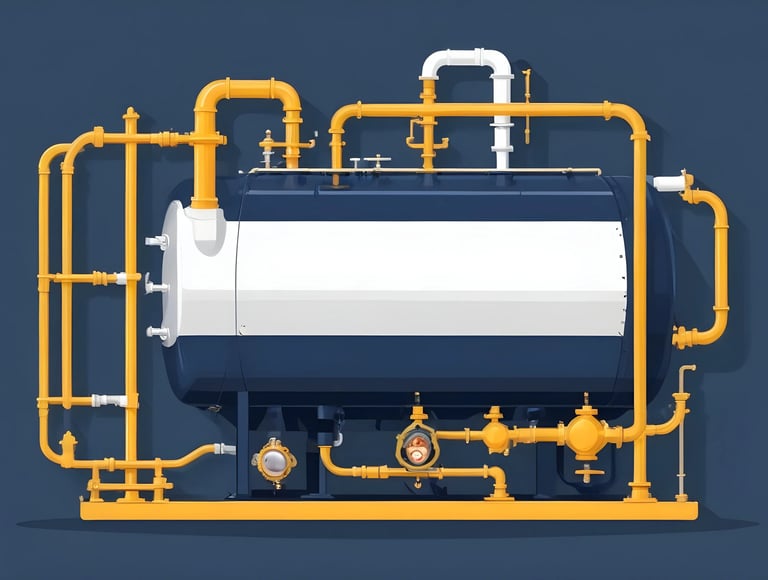

La instrumentación industrial es un componente vital para el control y la optimización de procesos en una amplia gama de industrias.

INSTRUMENTACIÓN

6/18/20245 min read

Introducción a la Instrumentación Industrial

La instrumentación industrial es un campo esencial dentro de la ingeniería que se dedica a la medición y control de variables en los procesos industriales. Variables como temperatura, presión, flujo y nivel son críticas para mantener la eficiencia, seguridad y calidad de la producción.

Este blog ofrece una exploración detallada de los fundamentos de la instrumentación industrial, los diferentes tipos de instrumentos utilizados, la importancia de la calibración y mantenimiento, y las aplicaciones prácticas en diversas industrias. Además, se abordarán las tendencias emergentes y el futuro de la instrumentación en el contexto de la Industria 4.0.

Importancia de la Instrumentación Industrial

La instrumentación industrial es fundamental para el monitoreo y control preciso de los procesos en una planta de producción. Estos sistemas garantizan que las variables de proceso se mantengan dentro de los límites operacionales óptimos, asegurando la calidad del producto final, aumentando la eficiencia operativa y minimizando riesgos y costos.

Sin una instrumentación adecuada, sería imposible mantener el control necesario para procesos complejos y críticos, lo que podría resultar en fallos de producción, riesgos de seguridad y pérdida de calidad.

Fundamentos de la Instrumentación Industrial

Definición y Conceptos Básicos

La instrumentación industrial comprende el uso de dispositivos y sistemas para medir y controlar las variables de un proceso industrial. Los principales componentes de un sistema de instrumentación incluyen sensores, transductores, instrumentos de medición, controladores y actuadores. La instrumentación permite la adquisición de datos precisos y su procesamiento para la toma de decisiones en tiempo real, lo cual es crucial para el control eficiente de los procesos industriales.

Variables de Proceso Comunes

• Temperatura: La temperatura es una de las variables más críticas en muchos procesos industriales. Los instrumentos comunes para medir la temperatura incluyen termopares, RTDs (Resistance Temperature Detectors) y termistores. Estos dispositivos convierten la temperatura en señales eléctricas que pueden ser interpretadas por sistemas de control.

• Presión: La presión es una variable clave en sistemas que manejan fluidos y gases. Manómetros, transductores de presión y sensores piezoeléctricos son utilizados para medir la presión. Estos dispositivos deben ser seleccionados y calibrados según las condiciones específicas del proceso, como la presión de operación y el tipo de fluido.

• Flujo: La medición del flujo es esencial para controlar la tasa de movimiento de líquidos y gases en un proceso. Los medidores de flujo, como los rotámetros, medidores de flujo ultrasónicos y Coriolis, ofrecen diferentes ventajas y limitaciones según el tipo de fluido y las condiciones del proceso.

• Nivel: La medición del nivel es crítica en tanques y recipientes. Los sensores de nivel pueden ser ultrasónicos, capacitivos o de flotador, cada uno adecuado para diferentes tipos de líquidos y condiciones de operación.

La instrumentación se refiere a los dispositivos y sistemas utilizados para medir y controlar variables de proceso. Los instrumentos más comunes incluyen sensores, transductores, controladores y actuadores.

Tipos de Instrumentos

Sensores y Transductores

Los sensores detectan cambios en las variables del proceso y los transductores convierten estas variaciones en señales eléctricas que pueden ser procesadas por sistemas de control. Por ejemplo, un termopar (sensor de temperatura) genera una tensión eléctrica proporcional a la temperatura medida. Los transductores, como los de presión piezoeléctricos, convierten la presión en una señal eléctrica proporcional.

Instrumentos de Medición

Los instrumentos de medición son dispositivos que proporcionan una lectura precisa de las variables del proceso. Estos incluyen manómetros para presión, termómetros y pirómetros para temperatura, y medidores de flujo. La precisión y exactitud de estos instrumentos son vitales para el control efectivo del proceso.

Controladores

Los controladores son dispositivos que reciben las señales de los sensores y generan señales de control para ajustar las variables del proceso. Los controladores pueden ser de varios tipos, incluyendo PID (Proporcional-Integral-Derivativo) y PLCs (Controladores Lógicos Programables). Estos dispositivos aseguran que las variables del proceso se mantengan dentro de los límites deseados, ajustando las condiciones del proceso en tiempo real.

Actuadores

Los actuadores son dispositivos que ejecutan las acciones necesarias para ajustar las variables del proceso. Estos incluyen válvulas, motores y actuadores hidráulicos y neumáticos. Los actuadores reciben las señales de los controladores y realizan movimientos o ajustes físicos en el sistema de proceso para mantener las variables dentro de los rangos establecidos.

Calibración y Mantenimiento

Importancia de la Calibración

La calibración es el proceso de ajustar un instrumento de medición para asegurar que sus lecturas sean precisas y trazables a un estándar conocido. La calibración regular es esencial para mantener la precisión de los instrumentos, lo que a su vez asegura la calidad y eficiencia del proceso.

Métodos de Calibración

Existen varios métodos de calibración, incluyendo la calibración manual y automatizada. La calibración manual implica el ajuste del instrumento comparando sus lecturas con un estándar conocido y realizando ajustes según sea necesario. La calibración automatizada utiliza sistemas de control y software para realizar ajustes precisos y repetibles.

Mantenimiento Preventivo y Correctivo

El mantenimiento preventivo implica la inspección y ajuste regular de los instrumentos para evitar fallos antes de que ocurran. Esto puede incluir la limpieza, calibración y reemplazo de componentes desgastados. El mantenimiento correctivo se realiza después de que un fallo ha ocurrido y puede implicar la reparación o reemplazo de componentes dañados. Ambos tipos de mantenimiento son esenciales para asegurar la continuidad y fiabilidad del proceso.

Ver métodos de calibración

Tendencias y Futuro de la Instrumentación Industrial

Digitalización y la Industria 4.0

La digitalización está transformando la instrumentación industrial, permitiendo una mayor integración y análisis de datos. La Industria 4.0 promueve el uso de sistemas ciber físicos y la automatización avanzada, donde la instrumentación juega un papel crucial en la recolección y transmisión de datos en tiempo real.

Instrumentación Inteligente

Los instrumentos inteligentes son capaces de comunicarse entre sí y con sistemas de control centralizados, permitiendo una respuesta rápida y precisa a las condiciones cambiantes del proceso. Estos instrumentos pueden auto-calibrarse y realizar diagnósticos, reduciendo la necesidad de intervención manual y mejorando la eficiencia operativa.

Integración con IoT y Big Data

La integración de la instrumentación con IoT (Internet de las Cosas) y Big Data permite el monitoreo y control más eficientes de los procesos industriales. Los datos recolectados por los instrumentos pueden ser analizados para optimizar el rendimiento del proceso, predecir fallos y mejorar la toma de decisiones.

Contáctenos vía correo